在塑料制品中,有相当大一部分是属于扁平状态而且是模具结构相对比较简单的制品,往往这些制品的需要量非常大,往往都是数以亿计的,譬如:塑料刀叉、梳子、衣架、挂钩、苍蝇拍、塑料夹子、元珠笔、牙刷等。

有的产品虽然在模具里占的范围很大,但是由于产品有很多空挡,实际投影面积和锁模力比较小,重量也比较小,但是模具的体积大,所用的注塑机也大,生产时电能的利用率很低。我们平时用的塑料衣架便是最常见的例子。下图是我们在超市里买到的最普通的衣塑料架。

我走访了一些小型的塑料衣架生产工厂,大多数是采用一模二穴的,用的注塑机是150吨左右的锁模力,24小时的产量在一万左右。由于电耗比较大(每个衣架的电费成本为0.025元),人工的成本也比较大(每个衣架的工资成本为0.022元)。基本上属于微利状态,假如出现一些其他的状况,工厂根本很难赚钱,这是一些中小型塑料加工厂不愿意大量生产塑料衣架的根本原因,利润太低了,假如客户延期付款,那就更困难了。

我们利用作用力和反作用力相等并且相互抵消的原理。将原来普通的一模多穴的模具(譬如一模出8件)分多层(譬如4层)重叠布置,(每层2件)。这样,从模具的总穴数来讲,是同样的,但是总投影面积就减少了四分之三。因为四层的锁紧力相互抵消了三层,所以注塑机工作时所需要的锁紧力只相当于原来普通模具的四分之一。

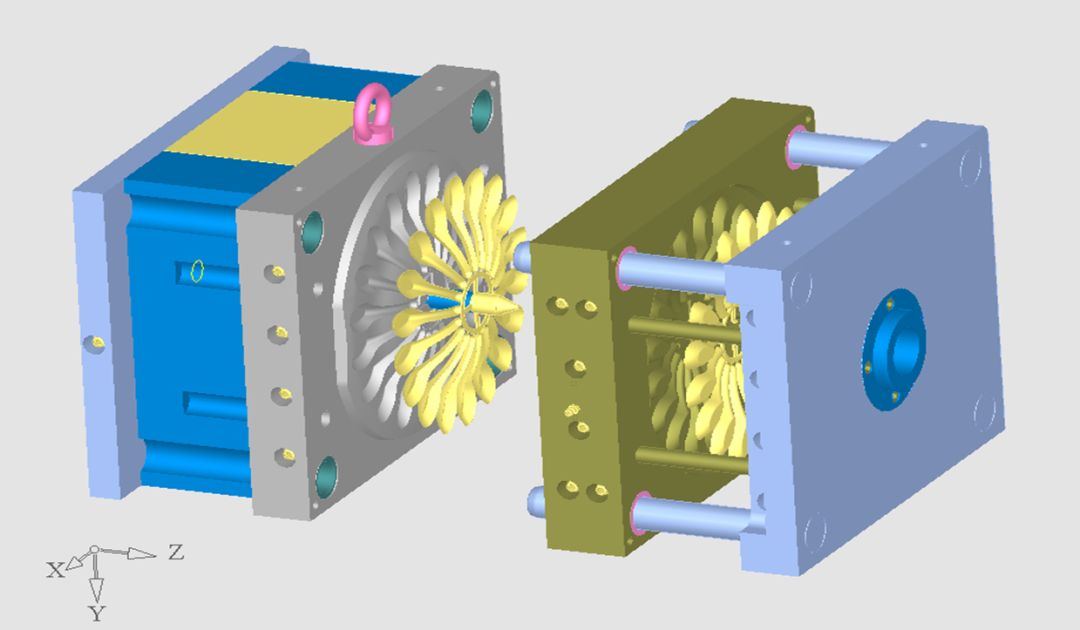

同样每一模次生产8件制品。所需要的注塑机的安装空间小了四分之三。并且可使注塑机对电的利用率从原来的30%左右提高到85%左右。这套模具打开后是这样的:

还是用150吨的注塑机,24小时的产量增加到3.5万个,电费成本下降到0.01元,是原来的40%,也就是说节约了60%的电能,人工成本也下降了65%。

我们做塑料制品加工的都知道,在同样的设备和人员的条件下,加工产量每增加17%,加工费的利润就会增加100%。现在我们的产量增加了350%,这笔帐大家算一算吧。不难想象,原来的薄利加工,马上就变得利润可观。

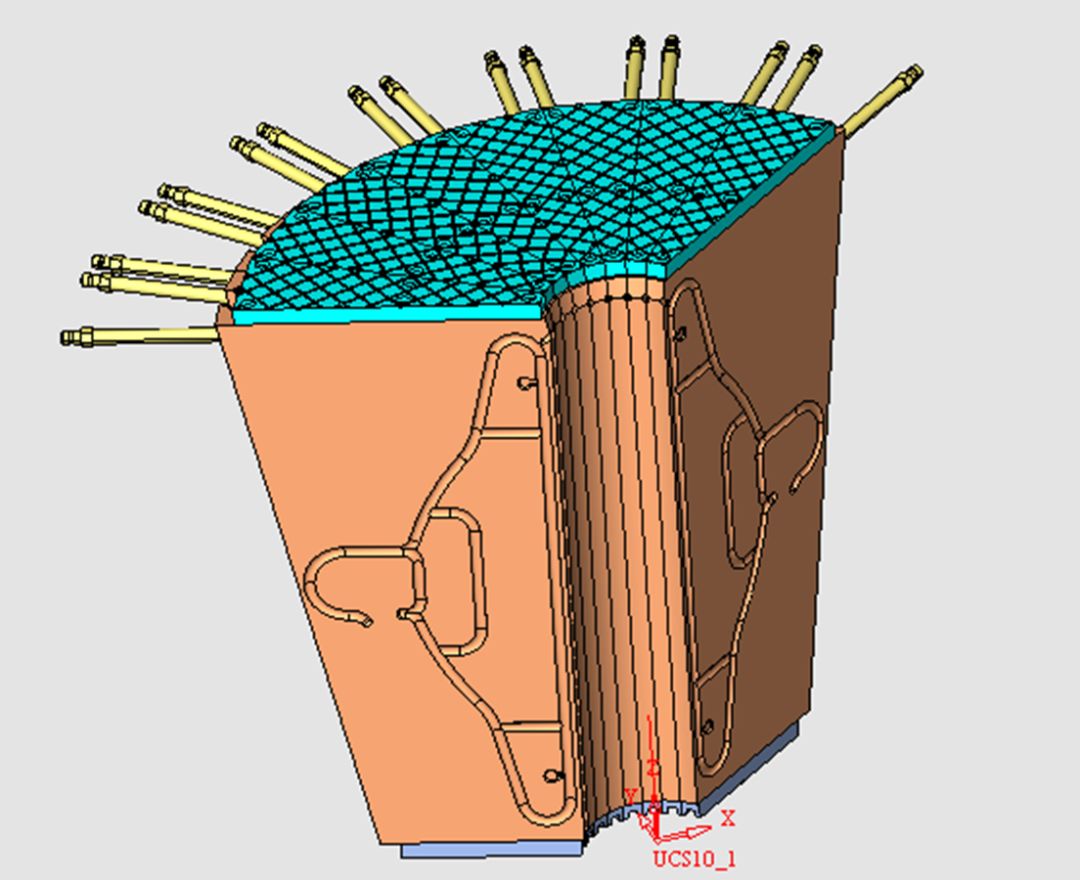

下图是这套模具在加工时的照片:

还有一套匙羹的模具是这样的:

这套模具是很久以前设计的,采用了二层的结构,产量翻了一番,在当时,也是很轰动了。

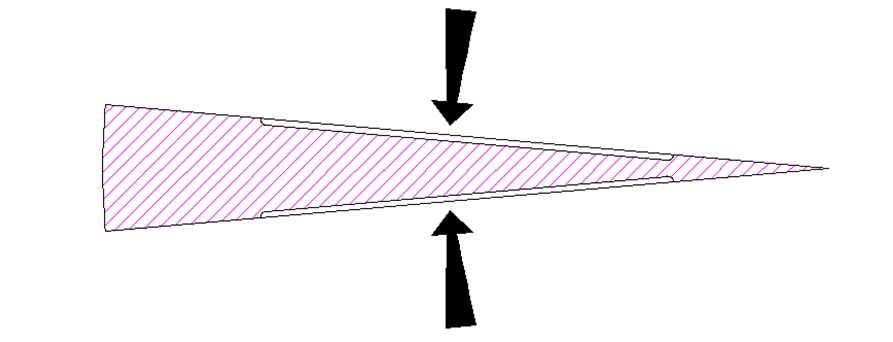

多层注塑模具基本上分二大类,第一类是平面排列的,第二类是圆周排列的。平面排列的多层注塑模具,分为4层或者更多层的排列。我们取中间的任何一层来分析:

由于这一个模块二面的型腔是完全一样的,在注塑时模块的二面受到的作用力是一样的,并且力的方向相反,合力为零。就是这样一个简单的原理,使得四层模具的锁模力仅仅和一层的模具相等。

平面排列的多层模具的关键点是注塑过程中的塑料怎样进入多层模腔,“浇口”和产品怎样顺利地从多层模具中取出来。我们经过多年的研究和实践,取得了一点点经验,并且获得了专利。

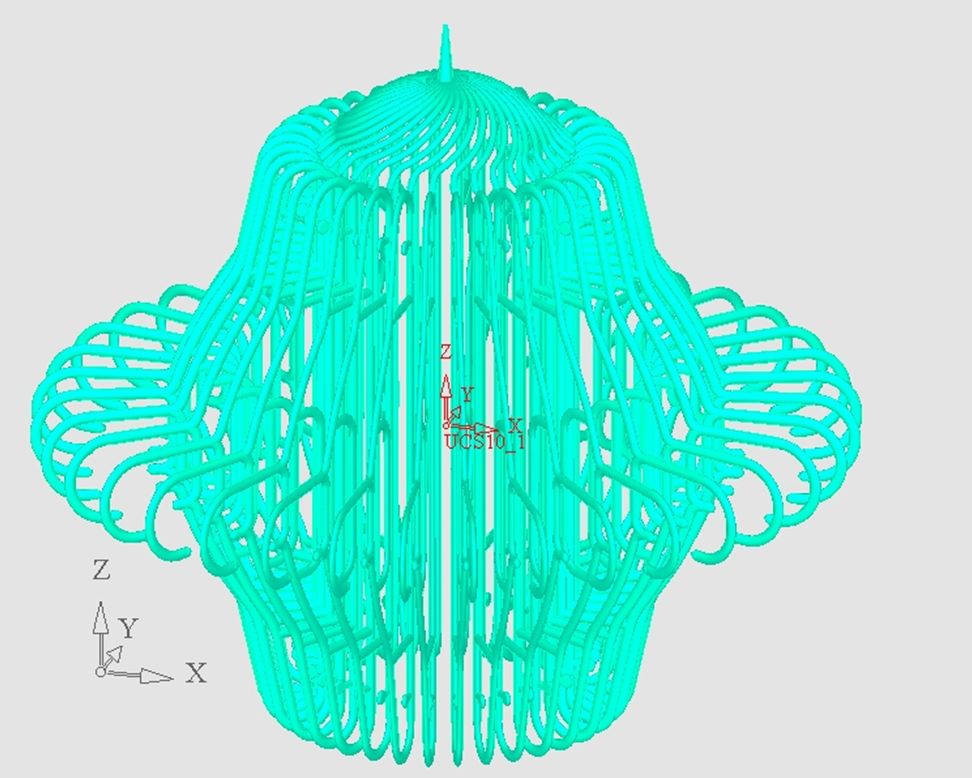

下面我们来看看圆周排列的多层模具。我们取圆周排列中的任何一层来分析:

模块的二面受到的作用力几乎也是相等的。所以,圆周排列的多层模具的锁模力,在理论上是等于零的。进一步的发明已经可以做到36层。还是那个衣架,请看下图:

由于每层之间抵消了注塑压力,对模具的外锁紧框的胀力很小,所以模具的外围可以做的很小。

内容编辑

内容编辑